Пластмассовые изделия принимают самые разные формы. В зависимости от того, как оно будет использоваться, требуются различные методы производства. Принято выделять четыре основных способа: экструзия, литье под давлением, выдувное и ротационное формирование. Для производства пищевой тары чаще всего используют литье под давлением, далее мы разберем этот метод подробнее. Подробнее с каталогом можно ознакомиться тут.

Экструзия

Этот метод предполагает использование пластиковых гранул. Они добавляются в экструдер и плавятся с помощью тепла от механической работы и горячих стенок. Затем расплавленный пластик проталкивается через отверстие, чтобы создать форму желаемого продукта.

Выдувное формование

Суть заключается в выдувании полу расплавленного пластика в охлажденную форму, где он растягивается и прижимается к внешнему краю.

Ротационное формование

Пластиковые гранулы помещаются в закрытую форму в машине, которая вращается вокруг двух осей. Во время вращения, сырье нагревается, равномерно распределяя его вокруг формы для создания покрытия. Полученная деталь охлаждается перед извлечением.

Также по этой теме читайте новости

- Выбрать пластиковые ведра под краску

- Пищевой пластиковый контейнер

- Упаковка для шашлыка

- Полимерная тара

Литье под давлением

Интересный факт, литьевая машина была изобретена Джоном Уэсли Хайаттом, запатентована в 1872 году.

Производство пищевой тары с помощью данного метода имеет свои преимущества и недостатки, давайте разберемся во всех деталях.

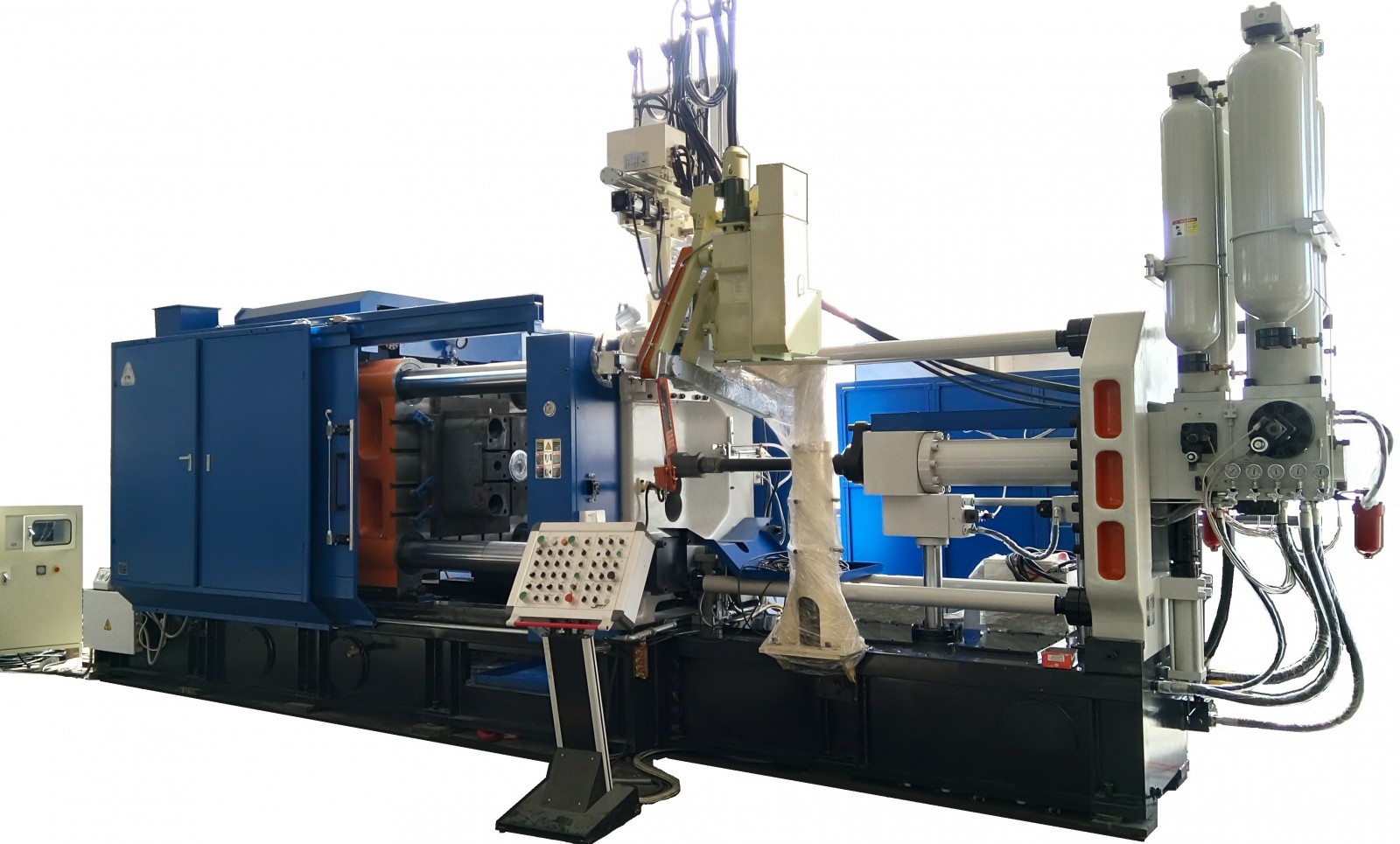

Части оборудования и производства

- Возвратно-поступательный винт

Возвратно-поступательный винт вращается с помощью двигателя, а возвратно-поступательное движение обеспечивается гидравлической системой.

- Гранулы

В литьевой машине должно использоваться термопластичное сырье для создания твердых ведер, контейнеров и банок.

- Бункер

С помощью бункера сырье поступает в формовочную машину.

- Нагреватель

Он действует как источник тепла для нагрева пластиковых гранул до расплавленного состояния.

- Сопло

В конце зоны нагрева помещено сопло нужного размера таким образом, чтобы расплавленный материал поступал из него и приобретал необходимую форму.

6 и 7. Фиксированный паттерн и движущийся паттерн

Это два «узора», которые расположены рядом друг с другом так, чтобы образовать форму. Среди них один является фиксированным, а другой – подвижным. Во время затвердевания расплавленный пластик может оставаться в течение некоторого времени между ними, а после, движущийся отодвигается в сторону, и таким образом получается конечный продукт.

- Полость пресс-формы

Это место, где происходит затвердевание между неподвижным и движущимся паттерном и происходит окончательное формирование ведра и контейнера.

Принцип работы литьевой машины

Возвратно-поступательный винт вращается с помощью двигателя, а его возвратно-поступательное движение обеспечивается гидравлической системой. Сырье из бункера будет проходить через камеру благодаря вращению. Далее гранулы нагреваются до высокой температуры. Термопластичная расплавленная жидкость находится под давлением и пропускается через сопло малого диаметра с высокой скоростью в пространство между пресс-формами. Жидкость заполнит форму с равномерным уплотнением, и таким образом плотность будет однородной. Плотность можно регулировать, изменяя давление в напорной магистрали. Таким образом, производительность получается высокой, а отходы – пригодны для вторичной переработки.

Возможные дефекты литья под давлением:

- Вакуумные пустоты

- Расслоение поверхности

- Деформация

Преимущества метода литья под давлением

Количество бракованных единиц почти равно нулю, так как дефектное изделие можно расплавить и вновь загрузить в машину. В процессе создания ведра можно изменить его цвет на любой, который желает заказчик. Данный метод также отличается высокой производительностью и есть возможность создавать любые формы: квадратные, прямоугольные, овальные и круглые…

Пластиковые ведра с крышкой преимущества

Пластиковые ведра плотно вошли в наши жизни, поэтому производители используют данную тару для упаковки пищевой продукции, все потому, что она имеет массу преимуществ и обладает удивительными свойствами.

Преимущества данной упаковки на поверхности. Для начала следует отметить ее прочность, которая достигается с помощью полипропилена. Ее почти невозможно разбить или сломать как-то иначе. Благодаря прочному материалу, хранить пищевую продукцию в пластиковом ведре с крышкой удобнее, чем, например, в бумажной или стеклянной таре.

Полипропилен, из которого производится тара, безопасен для здоровья человека и он может напрямую контактировать с пищевой продукцией, не изменяя ее характеристик. Также, данный материал не токсичен, не вызывает аллергии и не может навредить здоровью человека.

Очень важно отметить, что ведро должно быть обязательно оснащено герметичной крышкой, которая будет защищать содержимое от микробов, жидкостей и других нежелательных веществ. Также, пластиковые ведра с крышкой имеют ручку, она может быть металлической или пластиковой. В зависимости от материала, она изготавливается по-разному. Прочная ручка позволит перемещать продукцию из одного места в другое без затруднений.

Немаловажно то, что упаковка легко моется с помощью обычной воды и не впитывает запахи. Поэтому, конечный потребитель может пользоваться ей даже после первоначального использования, она может использоваться как для пищевых, так и для непищевых продуктов.

Нельзя не упомянуть и о дешевизне пластикового ведра с крышкой. Такой вид тары имеет невысокую цену, по сравнению со стеклянными или металлическими упаковками. К тому же, удобство последних двух можно поставить под сомнение. Стекло это бьющийся материал, а также он гораздо тяжелее. Легкий вес пластиковой тары позволит осуществлять транспортировку в большем объеме.

Пластиковая упаковка, благодаря той же крышке, не пропускает ультрафиолетовые лучи, которые могут сократить срок хранения пищи. Использование тары, которая устойчива к солнечным лучам, позволит сохранять содержимое свежим более длительный срок.

Производство пищевой тары в компании НТК «Оптима» происходит по всем стандартам качества и к каждому заказу прилагается сертификат. Получите бесплатные образцы, чтобы протестировать их на прочность. По всем вопросам звоните по номеру телефона: 8-909-283-58-72, оставляйте электронную заявку на сайте компании, консультируйтесь в чате открытой линии на сайте компании ntk-optima.ru в любое удобное для Вас время.